이물 (異物) 및 Particle 관리 세미나 안내

제2회 TCM /TCC 세미나

(1회 세미나에 참석하지 못하신 분들을 위한 특별편성 입니다.)

- 종전 3개 세미나를 하나로 압축하여 시간 경비 절감 -

- 불량률 발생원인 부동1위 이물 과 Particle 을 어떻게 줄일 것인가?

- 지난 수년간 활동의 결과로도 이물/Particle 에 의한 불량이 줄지 않는 이유는?

- 실패한 방법을 지속하여 시간만 낭비하고 있다면?

- 대부분의 회사에서 이물/Particle 관리가 회사 경영의 주요 이슈가 된 것은 우연이 아니다.

- 크린룸 청정도 데이터는 양호 하다고 하는데 왜 이물에 의한 불량이 지속 되나?

| 일시 | 2016년 2월 23일 (화) 10:00 ~ 17:00 |

|---|---|

| 장소 | 흥덕 아이티밸리컨벤션 센터 (경기 용인 기흥구, 삼성전자 수원단지 5분거리 소재 ) *참가인원에 따라 변동 가능 |

| 대상 | 임원/생산/품질/공정기술/설비기술/구매/환경부문/경영혁신/크린룸관리 담당/수율향상 TFT (생산부서 / 기술부서 필참) |

| 관련산업 | 반도체/디스플레이/LED/PCB/정밀전자/카메라모듈/광학/정밀기계장치/자동차산업 등 |

강사소개

- 김진호

-

- 현(現) (주)제덱스 대표이사 (겸 수석 컨설턴트)

- 전(前) 삼성전자 반도체 부문 오염제어 근무

- 1983년부터 Particle 및 이물&Particle 관리 관련 업무에 종사

(실무자로 시작하여 30여년경력) - 김진호 식 텀블링 시험장치 등 이물/Particle 검사, 제거장치, 시험재료 발명 및 개발 및 특허 등록

- 반도체, 디스플레이, 카메라 모듈, 정밀전자산업, 청정용품 제조 기업 등 다수의 컨설팅 수행

- TCM/TCC의 개념을 정립 -이물&Particle 관리를 경영 관점에서 정립하고 컨설팅/지도 에 적용 (경영대학원졸업,경영학석사, 2012)

주최사소개

- (주)제덱스

-

- 서비스 : 국내 유일의 독립적인 이물&Particle 실험실(Particle House)보유 및 서비스

- 이물&Particle 컨설팅 및 교육훈련

- 개발판매 : 청정용품 평가장치, 반도체 제조장비용 부품 Particle 검사&크리닝 장치, 이물 추출용 시험재료 개발 공급 , 판매

- 주요고객사 : 반도체소자 (삼성전자, SK Hynix), 디스플레이(삼성디스플레이,LGDisplay), 카메라 모듈 및 옵틱스(삼성전기,캠시스,해성옵틱스), 반도체 장치 부품 및 재료 (싸이노스,하나머티리얼즈), 청정용품 (서울세미텍,퓨리텍,케이엠, 씨앤원) 등 첨단산업기업

- http://www.jedex.com

- http://www.cleanroom.kr

세미나 내용

- 세미나 내용은 참가하시는 분들의 업종 구성에 따라 발표 순서 및 중요도 배치를 변경할 수 있습니다.

- 본래 2 회 세미나는 다른 분야를 다룰 예정이었으나

1차 세미나에서 장소의 한계로 참석하지 못하신 분들을 위하여 1회와 동일한 내용으로 실시합니다.

- 본래 2 회 세미나는 다른 분야를 다룰 예정이었으나

1차 세미나에서 장소의 한계로 참석하지 못하신 분들을 위하여 1회와 동일한 내용으로 실시합니다.

- 주의 부탁 드립니다.

-

* 세미나 중 동영상 촬영. 사진 촬영. 녹음은 금지됩니다.

* 상세 교재는 별도 지급 되지 않습니다. 메모를 위한 노트를 지급해 드립니다.

* 3일 분(종전 3개 세미나 ) 분량을 하루에 압축 하여 진행하는 과정입니다. 정숙과 집중을 부탁 드립니다.

-

TCM /TCC [전사적 청정도 관리 / 전사적 오염 제어 ]

TCM / TCC 란 무엇인가 ?

- - 모든 부서가 참여해야 Particle / 이물에 의한 불량을 줄일 수 있다.

- - 대부분의 전자 관련 제조업의 불량 - 부동의 1위는 이물 과 Particle - 어떻게 줄일 것인가?

- - 크린룸만으로 해결이 안되는 이물 과 Particle

- ㆍ왜 많은 제조 설비는 오염원이 되어야 했나?

- ㆍ생산 현장의 많은 제조설비의 설계는 이물/Particle 하게 취약하게 설계되어 있기 때문

- 1.1 TCM - 전사적 활동

- - 왜 이물/Particle 관리를 전사적 활동으로 해야 하는가 ?

- - 인사/총무/구매/기획/재무 등 의 부서도 참여해야 가능.

- 1.1.1 TCM (Total Cleanliness Management) 의 개념

- 1.1.2 TCM 의 구성

- 1.1.3 TCM 의 활동에 의한 불량 감소의 효과

- 1.1.4 TCM 매뉴얼 이란 무엇인가 ?

- 1.1.5 전자/반도체/디스플레이/옵틱/PCB 산업의 Particle 관리 기준과 체계

- 1.2 TCC - 생산현장의 활동

- - 크린룸 청정도 관리만으로 이물/Particle 에 의한 불량을 줄일 수 없다

- 1.2.1 TCC : Total Contamination Control 의 개념

- 1.2.2 TCC 활동의 구성

- 1.2.3 TCC 의 효과

- 1.2.4 TCC 체계

- - 이물/Particle 의 계량화

- - 누적된 이물/Particle 의 제거

- - 이물/Particle 의 전달경로의 차단

- - 이물/Particle 의 누적 방지를 위한 조치

- 1.3 CCC

- - 협력업체/공급자에 대한 관리가 먼저다

- 1.3.1 CCC ( Contamination Control Chain )의 개념

- 1.3.3 CCC 활동의 구성

- 1.3.4 CCC 의 효과

- 1.3.5 이물 채취 필름을 이용한 협력업체 Audit

-

표면 파티클 관리 ( Surface Particle Control ), 표면 청정도 관리

- - 기존의 클린룸 청정도 관리 와 무엇이 다른가 ?

- - TCC 활동에 반드시 포함되어야 하는 표면이물관리

- - 크린룸청정도는 높지만 불량이 계속 나오는 이유는 ?

- 2.1 표면 이물 / 표면 Particle 관리는 왜 ?

- 2.1.1 이물 및 오염의 종류

- 2.1.2 이물 및 Particle 부착 메커니즘

- 2.2 국제 규격 동향

- 2.2.1 표면 파티클을 기준으로 한 청정도의 정의 기준 / 관리 방법

- 2.2.2 제품표면을 기준으로 하는 청정도의 정의 기준 / 관리 방법

- 2.2.3 각 기업에 맞는 표면 청정도의 수립 방안

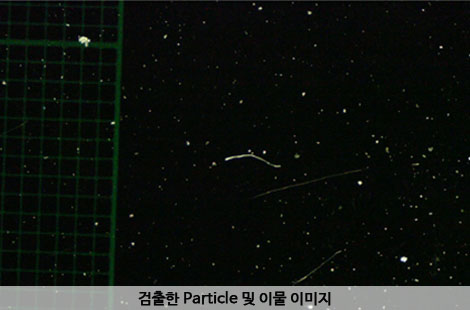

- 2.3 불량을 줄이기 위한 표면 파티클 검출/계수 방법 / 관리

- - 장비 구동부의 Particle 관리 / Air Particle 추적 방법

- - 장비 내면, 챔버의 Particle 관리

- - PCB 류의 Particle 관리

- - Tray 류의 Particle 관리

- - 포장백 류의 Particle 관리

- 2.4 생산설비 및 설비용 부품의 크리닝

- - 반도체 장비용 부품 검사 와 크리닝 사례

- - Camera Module 등 Optic 부품 생산 장비의 크리닝 / 크리닝 후 검사 사례

- - 생산설비 및 크린룸크리닝 사례

- - 생산설비의 설계 와 발주에 있어서의 Particle 제어

- 2.5 표면 Particle 의 제거와 제품 불량율 변화의 사례

- - 와이퍼를 이용한 크리닝의 효과 와 방법 --> 와이퍼의 종류 와 크리닝 효과

- - 블로어를 이용한 크리닝의 효과 와 방법

- 2.6 크린룸 생산 라인의 크리닝 SOP (표준 작업지도서 ) 사례 - 간략 소개

- 2.6.1 생산라인 전체의 청소 SOP 사례

- 2.6.2 생산설비별 SOP 사례

- * 크린룸 생산설비 크리닝의 세부사항은 향후 청소실무 세미나를 별도 진행 예정입니다.

-

방진복/청정용품의 관리 ( 품질부서, 제조부서, 구매부서 )

- - 포장지에 크린룸용이라고 표시된 것을 믿지 마세요 -

- 3.1 방진복(무진복 )의 선정 과 관리 - 사례데이터 포함

- 3.2 크린룸 와이퍼의 선정 과 관리 - 사례데이터 포함

- 3.3 마스크 의 선정 과 관리 - 사례 데이터 포함

- 3.4 장갑/핑거코트의 선정 과 관리 - 작업현장과 장갑의 종류별 사례 데이터 포함

- 3.5 크린페이퍼의 선정 과 관리 - 사례 데이터 포함

- 3.6 Particle House 소개 - 사례 데이터 포함

- 3.7 청정용품 공급업체의 관리 - 반드시 제조현장을 보라 ~

- - 청정용품 업체가 갖추어야 할 기본 장비 와 시설

- 3.8 방진의류 세탁 / 세탁업체의 관리

- - 방진의류 세탁업체가 갖추어야할 기본 장비 와 시설

-

정전기 관리

- 4.1 정전기 문제와 이물/Particle 관리의 관계

- 4.2 정전기 관리 자체의 문제

- 4.3 크린룸의 형태에 따른 올바른 이오나이저 선택 과 관리 방법

* 세미나 내용은 참가하시는 분들의 업종 구성에 따라 발표 순서 및 중요도 배치를 변경 예정입니다.

※ 금번 세미나 과정은 종전 3개의 세미나 과정을 TCM/TCC 로 통합 압축하여 하나의 과정으로 압축하여 참가자 분들의 시간을 절약해 드립니다.

※ 종전 (1)오염제어 시스템 (2)표면 오염제어 (3) 청정용품과 정전기 관리 의 3개 세미나 과정은 2016 년부터 본 TCM/TCC 세미나로 통합 하였습니다.

따라서 금년에는 종전 3개 분할된 세미나를 실시하지 않습니다.

제1회 TCM/TCC 개최 포토 앨범

제2회 TCM /TCC 세미나

(제품 불량 감소를 위한 이물 및 Particle 관리)

- 3개 세미나 (3일분)을 하루에 압축 전달 하는 집약 세미나 -

신청 상세 정보

| + 일시 | 2016년 2월23일(화 ) 10:00 ~ 17:00 | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| + 장소 | 흥덕 아이티밸리컨벤션 센터 (경기도 용인시 기흥구 소재, 삼성전자 수원 단지에서 5분 거리 ) * 참가 인원수에 따라 장소는 변경 가능합니다. |

||||||||||||

| + 참가신청 |

조기신청 2016.02.12(금)까지 (참가비 입금기준), 최종신청 2016.02.17(수) (당일 현장등록불가) |

||||||||||||

| + 참가비 |

[부가세 포함, 중식 포함]

|

||||||||||||

| + 입금계좌 | 기업은행 , 예금주: ㈜제덱스, 계좌번호: 336-021654-04-013 (일반신청 결제는 현장 카드결제 가능합니다. -비할인 |

||||||||||||

| + 인원 | 미정 | ||||||||||||

| + 신청방법 |

E-Mail 신청 :

팩스신청 : 031-629-7791 홈페이지 온라인 신청 http://www.cleanroom.org http://www.tcmtcc.com |

||||||||||||

| + 운영사무국 | 070-8233-7760 전주영 팀장 / 070-8233-7766 김진용 이사 | ||||||||||||

| + 홈페이지 | http://www.cleanroom.org | ||||||||||||

| + 문의처 | (주)제덱스 070-8233-7760 / 070-8233-7766 |

찾아오시는길

경기도 용인시 기흥구 흥덕1로 13 흥덕IT밸리